Die Fraunhofer-Einrichtung IWKS verfügt im Bereich der Magnetwerkstoffe über eine Pilotlinie zur Herstellung und für das Recycling von Nd-Fe-B- Permanentmagneten. Diese Anlagen erlauben es Magnete im Pilotmaßstab herzustellen und neuartige Legierungen mit verbesserten Eigenschaften zu entwickeln und zu testen. Aufgrund der Sauerstoffempfindlichkeit dieser Materialien findet die Herstellung unter Ausschluss von Sauerstoff (unter Inertgas bzw. im Vakuum) statt.

Herstellung und Recycling von Nd-Fe-B Magneten

Reiternavigation

Sintermagnete

Nd-Fe-B-Sintermagnete haben bezogen auf den Nd-Fe-B-Markt einen Marktanteil von über 85 %. Die Herstellung über die pulvermetallurgische Route bietet den Vorteil, dass sich einfache Geometrien in weiten Größenbereichen herstellen lassen. Die Pilotlinie zur Magnetherstellung ist für die Verarbeitung von bis zu 10 kg Magnetmaterial pro Versuch ausgelegt.

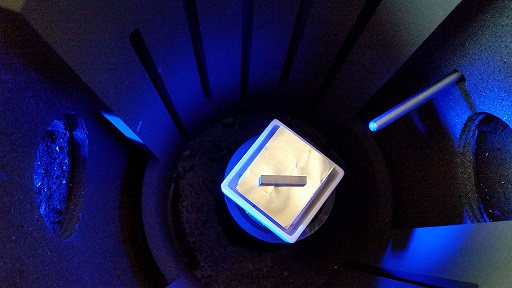

Die Magnetlegierung wird zur Einstellung der gewünschten Mikrostruktur in einem Strip-Caster induktiv aufgeschmolzen und zu Flakes rascherstarrt. Das so erhaltene Material wird zunächst in einem Wasserstoff-Autoklav versprödet und anschließend in einer Gegenstrahl- oder Targetmühle zu feinem Pulver (Partikelgrößen im einstelligen Mikrometerbereich) gemahlen. Dieses wird in einer uniaxialen Presse mit Transversalfeld ausgerichtet und gepresst. Der so erhaltene Grünkörper wird im Sinterofen zu einem kompakten Körper gesintert und im Anschluss geglüht um die magnetischen Eigenschaften zu optimieren.

Durch die hausinterne Analytik ist eine Kontrolle der chemischen Zusammensetzung, der Mikrostruktur sowie physikalischer Materialeigenschaften vor, während und nach dem Herstellungsprozess prozessbegleitend möglich.

Nanokristalline Magnete

Nanokristalline heißumgeformte Magnete haben aktuell nur einen Marktanteil von unter 5 %, bieten aber den Vorteil der Möglichkeit einer endkonturnahen Formgebung. Durch die Herstellung unter mechanischem Druck nimmt der Magnet die Form an, in die er gepresst wird, ohne eine Sinterschwindung aufzuweisen. Mit den vorhandenen Anlagen können heißumgeformte Magnete im Bereich von mehreren 100 g pro Versuchsreihe hergestellt werden.

Zur Herstellung von heißumgeformten nanokristallinen Magneten wird das Material in einem Melt-Spinner induktiv aufgeschmolzen und rascherstarrt. Hierdurch entsteht nanokristallines Material in Form von kurzen Bändern (sogenannte Flakes). Dieses wird in einer Mühle zu einem groben Pulver gemahlen. Das erhaltene Pulver wird in einer Heißpresse zu heißgepressten bzw. heißumgeformten Magneten verarbeitet. Durch die grobe Körnung des Pulvers und die spezielle Legierungszusammensetzung heißumgeformter Magnete sind das Pulver sowie der fertige Magnet deutlich korrosionsstabiler als ein Pulver für Sintermagnete. Die Herstellung dieser Magnete ist daher an Luft möglich.

Weiterführende Informationen zu unseren werkstofftechnologischen Methoden und Geräten

Neben der Nutzung der werkstofftechnologischen Methoden und Geräten für die Herstellung von Magnetwerkstoffen werden die Geräte auch für andere Materialien im Bereich Schmelz- und Pulvermetallurgie eingesetzt. Durch umfangreiche Optionen und weite Parameterspielräume sind die Geräte nahezu universell einsetzbar. Für detailliertere Informationen klicken Sie bitte hier.